கார்பைடு சா பிளேடுகளின் தரம் பதப்படுத்தப்பட்ட பொருட்களின் தரத்துடன் நெருங்கிய தொடர்புடையது என்பது அனைவரும் அறிந்ததே. தயாரிப்பு தரத்தை மேம்படுத்துவதற்கும், செயலாக்க நேரத்தைக் குறைப்பதற்கும், செயலாக்கச் செலவுகளைக் குறைப்பதற்கும் கார்பைடு சா பிளேடுகளின் சரியான மற்றும் நியாயமான தேர்வு மிகவும் முக்கியத்துவம் வாய்ந்தது.

எப்படி தேர்வு செய்வது என்பது பற்றி நீங்கள் கவலைப்பட்டிருக்கலாம்! இந்த கட்டுரையை பொறுமையாகப் படியுங்கள், இது உங்களுக்கு மேலும் உதவும் என்று நம்புகிறேன்.

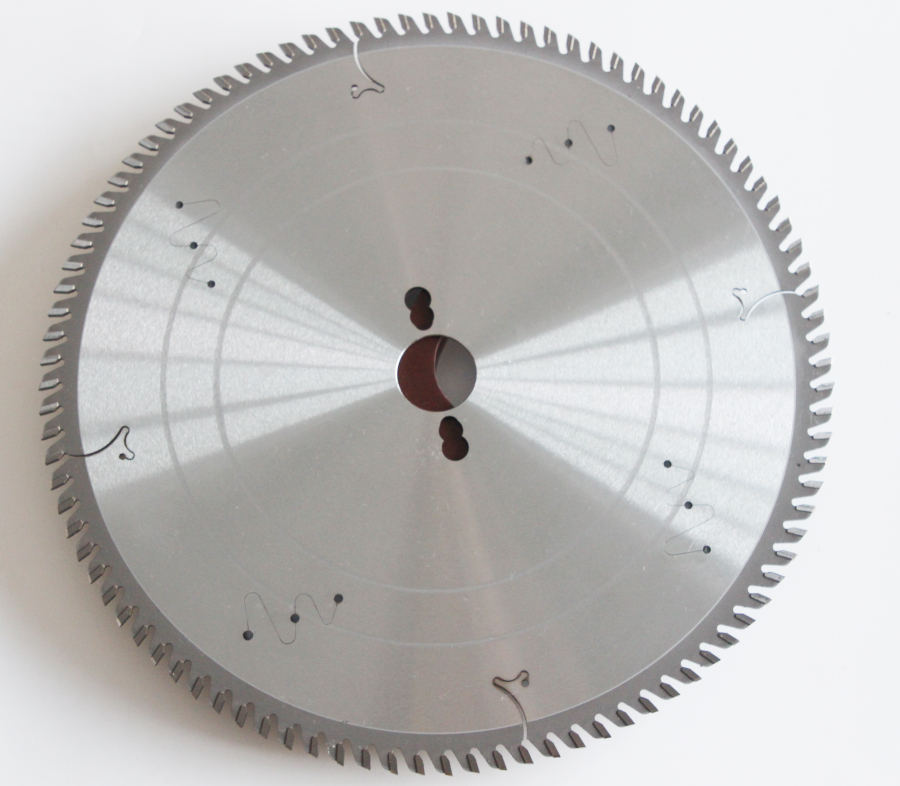

அலாய் கட்டர் ஹெட் வகை, அடி மூலக்கூறின் பொருள், விட்டம், பற்களின் எண்ணிக்கை, தடிமன், பல் சுயவிவரம், கோணம் மற்றும் துளை போன்ற பல்வேறு அளவுருக்கள் கார்பைடு சா பிளேடுகளில் அடங்கும். இந்த அளவுருக்கள், பார்த்த கத்தியின் செயலாக்க திறன் மற்றும் வெட்டு செயல்திறனை தீர்மானிக்கிறது. எனவே, மரக்கட்டையைத் தேர்ந்தெடுக்கும்போது, அறுக்கும் பொருளின் வகை, தடிமன், அறுக்கும் வேகம், அறுக்கும் திசை, உணவளிக்கும் வேகம், சாலையின் அகலம் ஆகியவற்றைப் பொறுத்து ரம்பம் கத்தியை சரியாகத் தேர்ந்தெடுக்க வேண்டும்.

முதலில், சிமென்ட் கார்பைடு வகைகளின் தேர்வு.

பொதுவாக பயன்படுத்தப்படும் சிமென்ட் கார்பைடு வகைகள் டங்ஸ்டன்-கோபால்ட் மற்றும் டங்ஸ்டன்-டைட்டானியம். டங்ஸ்டன்-கோபால்ட்-அடிப்படையிலான சிமென்ட் கார்பைடு சிறந்த தாக்க எதிர்ப்பைக் கொண்டிருப்பதால், இது மர செயலாக்கத் தொழிலில் பரவலாகப் பயன்படுத்தப்படுகிறது. கோபால்ட் உள்ளடக்கம் அதிகரிக்கும் போது, கலவையின் தாக்க கடினத்தன்மை மற்றும் நெகிழ்வு வலிமை அதிகரிக்கும், ஆனால் கடினத்தன்மை மற்றும் உடைகள் எதிர்ப்பு குறையும். உண்மையான சூழ்நிலைக்கு ஏற்ப தேர்வு செய்யவும்.

இரண்டாவதாக, அடி மூலக்கூறின் தேர்வு.

1. 65Mn ஸ்பிரிங் ஸ்டீல் நல்ல நெகிழ்ச்சி மற்றும் பிளாஸ்டிசிட்டி, சிக்கனமான பொருள், நல்ல வெப்ப சிகிச்சை கடினத்தன்மை, குறைந்த வெப்ப வெப்பநிலை, எளிதான சிதைவு மற்றும் குறைந்த வெட்டு தேவைகள் தேவைப்படும் சா பிளேடுகளுக்கு பயன்படுத்தப்படலாம்.

2. கார்பன் கருவி எஃகு அதிக கார்பன் உள்ளடக்கம் மற்றும் அதிக வெப்ப கடத்துத்திறன் கொண்டது, ஆனால் 200℃-250℃ வெப்பநிலையில் வெளிப்படும் போது அதன் கடினத்தன்மை மற்றும் உடைகள் எதிர்ப்பு கடுமையாக குறைகிறது, வெப்ப சிகிச்சை சிதைப்பது பெரியது, கடினத்தன்மை மோசமாக உள்ளது மற்றும் நீண்ட நேரம் வெப்பமடைகிறது வெடிக்க. கருவிகளுக்கான பொருளாதார பொருட்களை உற்பத்தி செய்யவும்.

3. கார்பன் கருவி எஃகுடன் ஒப்பிடும்போது, அலாய் கருவி எஃகு சிறந்த வெப்ப எதிர்ப்பு, உடைகள் எதிர்ப்பு மற்றும் சிறந்த கையாளுதல் செயல்திறன் ஆகியவற்றைக் கொண்டுள்ளது. வெப்ப சிதைவு வெப்பநிலை 300℃-400℃ ஆகும், இது உயர்தர அலாய் வட்ட வடிவ கத்திகளை உற்பத்தி செய்வதற்கு ஏற்றது.

4. அதிவேக கருவி எஃகு நல்ல கடினத்தன்மை, வலுவான கடினத்தன்மை மற்றும் விறைப்பு மற்றும் குறைந்த வெப்ப-எதிர்ப்பு சிதைவு ஆகியவற்றைக் கொண்டுள்ளது. இது நிலையான தெர்மோபிளாஸ்டிசிட்டியுடன் கூடிய அதி-உயர்-உயர்-திறன் எஃகு மற்றும் உயர்-இறுதி அல்ட்ரா-மெல்லிய சா பிளேடுகளை உற்பத்தி செய்வதற்கு ஏற்றது.

மூன்றாவதாக, விட்டம் தேர்வு.

பார்த்த கத்தியின் விட்டம் பயன்படுத்தப்படும் அறுக்கும் கருவி மற்றும் அறுக்கும் பணிப்பகுதியின் தடிமன் ஆகியவற்றுடன் தொடர்புடையது. பார்த்த கத்தி விட்டம் சிறியது, மற்றும் வெட்டு வேகம் ஒப்பீட்டளவில் குறைவாக உள்ளது; பெரிய விட்டம் கொண்ட கத்தி கத்தி மற்றும் அறுக்கும் கருவிகளில் அதிக தேவைகளைக் கொண்டுள்ளது, மேலும் அறுக்கும் திறன் அதிகமாக உள்ளது. பார்த்த கத்தியின் வெளிப்புற விட்டம் வெவ்வேறு வட்ட வடிவ மாதிரிகளின் படி தேர்ந்தெடுக்கப்படுகிறது.

நான்காவது, பற்களின் எண்ணிக்கையின் தேர்வு.

பொதுவாக, பற்களின் எண்ணிக்கை அதிகமாக இருந்தால், ஒரு யூனிட் நேரத்தில் அதிக வெட்டு விளிம்புகளை வெட்டலாம், கட்டிங் செயல்திறன் சிறப்பாக இருக்கும், ஆனால் வெட்டும் பற்கள் அதிக சிமென்ட் கார்பைடைப் பயன்படுத்த வேண்டும், சா பிளேட்டின் விலை அதிகம், ஆனால் பற்கள் மிகவும் அடர்த்தியானவை, பற்களுக்கு இடையில் உள்ள சிப் அளவு சிறியதாகிறது, இது ரம்பம் கத்தியை சூடாக்குவதற்கு எளிதானது; கூடுதலாக, பல பற்கள் உள்ளன. தீவன அளவு பொருந்தாதபோது, ஒவ்வொரு பல்லின் வெட்டும் அளவு சிறியதாக இருக்கும், இது வெட்டு விளிம்பிற்கும் பணிப்பகுதிக்கும் இடையே உள்ள உராய்வை மோசமாக்கும், மேலும் வெட்டு விளிம்பின் சேவை வாழ்க்கையை பாதிக்கும். வழக்கமாக பல் இடைவெளி 15-25 மிமீ ஆகும், மேலும் அறுக்கும் பொருளுக்கு ஏற்ப நியாயமான எண்ணிக்கையிலான பற்களை தேர்ந்தெடுக்க வேண்டும்.

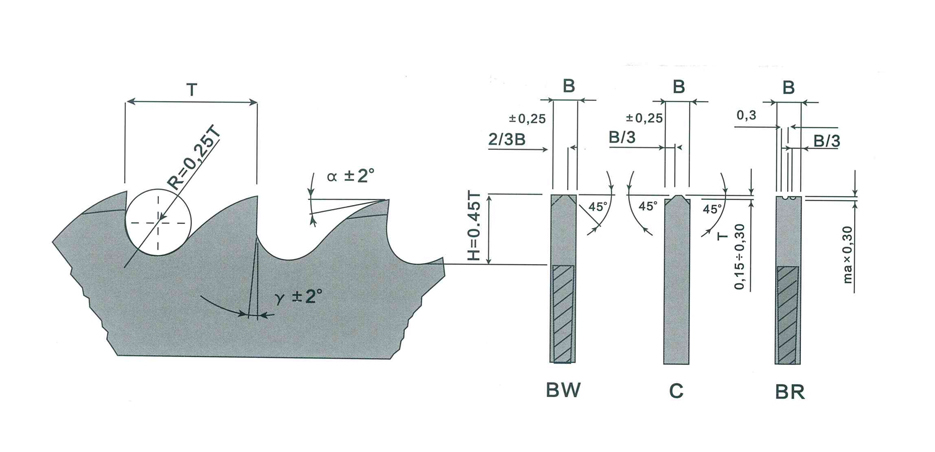

ஐந்தாவது, பல் சுயவிவரத்தின் தேர்வு.

1.இடது மற்றும் வலது பற்கள் மிகவும் பரவலாகப் பயன்படுத்தப்படுகின்றன, வெட்டு வேகம் வேகமானது, மற்றும் அரைப்பது ஒப்பீட்டளவில் எளிமையானது. பல்வேறு மென்மையான மற்றும் கடினமான திட மர சுயவிவரங்கள் மற்றும் அடர்த்தி பலகைகள், பல அடுக்கு பலகைகள், துகள் பலகைகள் போன்றவற்றை வெட்டுவதற்கும் குறுக்கு அறுக்கும் ஏற்றது. மர முனைகளுடன் அனைத்து வகையான பலகைகளையும் வெட்டுதல்; எதிர்மறை ரேக் கோணம் கொண்ட இடது மற்றும் வலது டூத் கத்திகள் பொதுவாக அவற்றின் கூர்மையான பற்கள் மற்றும் நல்ல வெட்டு தரம் காரணமாக ஒட்டுவதற்குப் பயன்படுத்தப்படுகின்றன, அவை பேனல்களுக்கு ஏற்றது.

2. பிளாட் டூத் பிளேடு கரடுமுரடானது, வெட்டு வேகம் மெதுவாக உள்ளது, மற்றும் அரைப்பது எளிமையானது. இது முக்கியமாக குறைந்த செலவில் சாதாரண மரத்தை அறுக்கப் பயன்படுகிறது. வெட்டும் போது ஒட்டுதலைக் குறைக்க சிறிய விட்டம் கொண்ட அலுமினியம் கத்திகள் அல்லது பள்ளத்தின் அடிப்பகுதியை தட்டையாக வைத்திருக்க இது பெரும்பாலும் பயன்படுத்தப்படுகிறது.

3. ஏணி தட்டையான பற்கள் ட்ரேப்சாய்டல் பற்கள் மற்றும் தட்டையான பற்கள் ஆகியவற்றின் கலவையாகும். அரைப்பது மிகவும் சிக்கலானது. இது அறுக்கும் போது விரிசல் ஏற்படுவதைக் குறைக்கும். இது பல்வேறு ஒற்றை மற்றும் இரட்டை வெனீர் மர அடிப்படையிலான பேனல்கள் மற்றும் தீயணைப்பு பலகைகளை வெட்டுவதற்கு ஏற்றது. ஒட்டுதலைத் தடுக்கும் பொருட்டு, அலுமினியம் கத்திகள் பெரும்பாலும் ஏணியின் தட்டையான பற்களின் அதிக எண்ணிக்கையிலான பற்களைக் கொண்ட சா கத்திகளைப் பயன்படுத்துகின்றன.

4. தலைகீழ் ஏணிப் பற்கள் பெரும்பாலும் பேனல் சாவின் கீழ் ஸ்லாட் சா பிளேடில் பயன்படுத்தப்படுகின்றன. இரட்டை முகம் மர அடிப்படையிலான குழு அறுக்கும் போது, ஸ்லாட் பார்த்தேன் கீழ் மேற்பரப்பில் பள்ளம் முடிக்க தடிமன் சரிசெய்கிறது, பின்னர் முக்கிய பார்த்தேன் குழு அறுக்கும் செயல்முறை நிறைவு. அறுக்கும் விளிம்பில் விளிம்பு சிப்பிங்கைத் தடுக்கவும்.

பின் நேரம்: அக்டோபர்-11-2021